1. Definiciones y conceptos de ultrasonido

El ultrasonido en el campo industrial se puede calificar como una de las técnicas que se implementan para la detección de discontinuidades en los materiales y medición de espesores.

Ahora bien, para definir el ultrasonido hay que hablar acerca del sonido. El sonido básicamente es una propagación de energía mecánica a través de un medio que puede ser sólido, líquido o gaseoso. La vibración de las ondas sonoras ocurre en un rango de frecuencia de 16 a 20.000 Hz.

El ser humano solo es capaz de percibir frecuencias superiores a 20 Hz e inferiores a 20.000Hz. En la siguiente figura podemos ver la clasificación de las ondas sonoras en función de la frecuencia.

El ultrasonido se caracteriza por tener una frecuencia mayor a 20.000 Hz. Al igual que el sonido, el ultrasonido requiere de un medio físico para poder propagarse y por lo tanto no podrá propagarse en el vacío.

La ventaja primordial que ofrece el ultrasonido es que a frecuencias mayores a 100 kHz la onda forma un haz ultrasónico que puede utilizarse para evaluar los materiales ya que el haz sigue las reglas físicas de la óptica.

2. Introducción a la inspección Ultrasónica

La inspección ultrasónica se basa en la propagación de una onda ultrasónica a través del volumen del material. En el caso de una chapa metálica podríamos decir que el haz ultrasónico viajara hasta la pared posterior e impactara con dicha superficie. Dicha superficie generará un eco que regresará al equipo y será interpretado como una indicación, tal y como se aprecia en la siguiente figura:

En el caso de la figura el haz ultrasónico impacto con la pared posterior. Pero podría ocurrir que dentro del volumen de la chapa tenemos una discontinuidad, dicha discontinuidad también podría generar un eco que sería observado como una indicación en la pantalla de nuestro equipo de inspección.

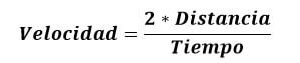

Ahora bien, tener una indicación en la pantalla realmente no nos sirve de mucho al menos de que podamos sustraerle información y evidentemente en los ensayos no destructivos eso es lo que buscamos. Haciendo base en el ejemplo de la figura anterior podríamos medir el espesor de esa chapa conociendo los siguientes valores:

- Velocidad de propagación de la onda ultrasónica en el material.

- El tiempo que demora la onda en hacer el recorrido desde el momento que entra en el material hasta que sale.

Basándonos en estos dos valores fácilmente se puede determinar el espesor de una chapa metálica. A continuación, se presentará el cálculo:

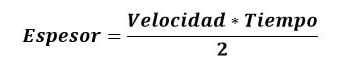

Hay que recordar que la onda ultrasónica recorre dos veces la distancia debido a que bajo hasta impactar la pared posterior y luego el eco recorrió nuevamente la distancia para regresar al equipo. Por lo tanto, la formula quedaría:

Resultando en,

Aquí obtenemos una fórmula de cálculo para medir los espesores de piezas basándonos en el método de ultrasonido.

Pero es importante mencionar que aquí estamos considerando condiciones ideales y el caso más básico de ultrasonido que podríamos encontrar.

3. Ventajas y Limitaciones

Tal y como se mencionó en el apartado de las aplicaciones dependiendo del tipo de la técnica de ultrasonido las ventajas y limitaciones variaran, pero de manera general se pueden listar las ventajas y limitaciones generales. En la siguiente tabla se presentan las ventajas y limitaciones de la técnica.

Tabla 3.1. Ventajas y Limitaciones de la Técnica de Ultrasonido.

| Ventajas | Limitaciones |

|

|

|

|

|

|

|

|

| |

|