Capítulo 7: Equipamiento Adicional en Partículas Magnéticas

1. Equipos para técnicas fluorescentes

Para la implementación de partículas magnéticas fluorescentes es necesario la implementación luz ultravioleta, la cual generara la fluorescencia de los pigmentos.

La luz ultravioleta al igual que la luz visible es parte del espectro electromagnético pero la diferencia es que la frecuencia es mayor. Su nombre se origina debido que su rango en el espectro se ubica desde los tamaños de onda más pequeñas que el ser humano es capaz de ver, y ese color es el color violeta y por eso se llaman Luz Ultravioleta. En la siguiente figura podemos observar la implementación de una lámpara de luz ultravioleta para visualizar la fluorescencia.

Dentro de la luz ultravioleta existen distintos tipos dependiendo de la longitud de onda, pero no hace falta evaluar todos los tipos sino solamente el implementado en partículas magnéticas. La luz ultravioleta implementada en este método es la Luz Ultravioleta “A”, que se puede abreviar como UVA.

Este tipo de luz ultravioleta se caracteriza por tener una longitud de onda entre 315 y 400 nanómetros.

Dentro de los equipos implementados para técnicas fluorescentes debemos hablar básicamente de dos: Lámpara de Luz Ultravioleta y Radiómetro.

1.1 Radiómetro

Al igual que la luz visible la luz ultravioleta también debe cumplir ciertos requerimientos mínimos para poder ejecutar el trabajo de inspección correctamente.

Para poder cuantificar la luz ultravioleta tenemos que conocer su unidad de medición. La unidad con la que se mide la intensidad de la luz ultravioleta es los miliwatts por centímetro cuadrado (mW/cm2).

Los valores precisos de cual tiene que ser la intensidad de la luz ultravioleta dependerá de la norma y procedimiento implementado, pero en líneas generales podemos hablar de una intensidad de 1000 mW/cm2 a una distancia de 15 pulgadas.

Para garantizar la intensidad adecuada de la luz ultravioleta para la inspección es necesario utilizar una herramienta conocida como Radiómetro. En la siguiente figura se presenta la herramienta.

1.2 Lámpara de Luz Ultravioleta

La generación de la luz ultravioleta para aplicaciones industriales es a través del uso de lámparas especializadas para estos fines, la forma y tamaño dependerá de la aplicación, pero para uso en campo podemos pensar en una lámpara como la que podemos apreciar en la siguiente figura.

Ciertamente dependiendo de la aplicación podemos encontrar otro tipo de lámparas como lámparas de techo para aplicaciones en sistemas estacionarios o inclusive lámparas más portátiles.

Ahora bien, la forma en cómo se genera la luz ultravioleta puede ser de dos formas.

- Fuente de Luz Ultravioleta Tradicional / Bombillos: Este tipo de fuente se basa en la utilización de bombillos incandescentes. Estos bombillos tienen una pequeña cantidad de gas de mercurio que es sometido a una carga eléctrica y lo que le sucede al mercurio al “excitarse” es que desprende luz ultravioleta. Por muchos años este fue la única forma de generar luz ultravioleta para este tipo de ensayos. Para más información respecto a la normativa de la luz ultravioleta que se basa en bombillos se puede buscar la norma ASTM E2297.

- Fuentes de Luz LED: Con respecto a la luz ultravioleta generada por LED podemos pensar en que la luz ultravioleta se genera a través del uso de semiconductores que han sido diseñados para generar este tipo de luz. La gran ventaja que tienen es que el tamaño de la lámpara se ver reducida por la ausencia del bombillo incandescente y además elimina el uso de mercurio siendo una opción más ecológica.

Para más información respecto a la normativa de la luz ultravioleta que se basa en LED se puede buscar la norma ASTM E3022

1.3 Precaución a la Luz Ultravioleta

Tenemos que recordar que la luz ultravioleta a fin de cuenta es radiación que tiene una longitud de onda que es superior a la de luz visible y esto puede significar problemas desde el punto de vista de seguridad.

Hay que guardar las precauciones en el uso de las lámparas ultravioleta y en la exposición a la luz.

Con respecto al uso de la lámpara podemos mencionar los siguientes puntos:

- Algunos modelos de lámparas de luz ultravioleta de bombillo pueden calentarse y generar quemaduras a los usuarios.

- Altas temperaturas producto del calentamiento de la lámpara puede generar la ignición de vapores cercanos a la lámpara.

Ahora bien, los peligros más grandes con respecto al uso de luz ultravioleta giran en torno a la exposición de la luz UVA porque a fin de cuentas recordemos que esta luz es radiación. A continuación, mencionamos algunos puntos a tomar en cuenta:

- La luz ultravioleta puede generar efectos físicos, químicos y fisiológicos en el ser humano dependiendo del tiempo de exposición.

- Se ha demostrado que la radiación por luz ultravioleta en el rango utilizado para las inspecciones con líquidos penetrantes no genera danos permanentes en los seres humanos. Pero el peligro aquí es que necesariamente se tienen que utilizar lámparas calificadas para no tener estos problemas.

La lámpara tiene que tener los filtros recomendados para que la luz ultravioleta que se emite este en el rango adecuado. El rango de uso en líquidos penetrantes fluorescente es de 365 nanómetros.

- Si se tienen una lámpara de luz ultravioleta deficiente puede que se genere radiación ultravioleta con una longitud de onda de 310nm. Si esto llegase a ocurrir el filtro de la lámpara y el operador llega a exponerse a dicha luz se puede generar una condición llamada Fotoqueratitis que son ulceraciones en la córnea de los ojos. Esta enfermedad es reversible si se trata a tiempo y el daño no es tan grande.

- No comprar o utilizar lámparas de marcas dudosas ya que una buena lámpara con un buen filtrado es crucial desde el punto de vista de seguridad del operador. Y la longitud de onda no es algo que se pueda evaluar con un radiómetro.

2. Blanco Contraste

Para entender el funcionamiento y lo que aporta el blanco contraste a la inspección de partículas magnéticas tenemos que entender lo que significa contraste y el efecto directo que puede tener en los resultados de la inspección.

El contraste desde un punto de vista de la percepción visual es la diferencia de luminosidad o de colores que puede presentarse entre dos objetos, desde un punto de vista teórico lo podemos asociar con la diferencia de longitudes de onda y de saturación producto de la cantidad de onda. Ahora bien, en función de la inspección la capacidad de discernir visualmente es clave para detectar las discontinuidades, principalmente para los métodos de líquidos penetrantes, partículas magnéticas e inspección visual.

De un modo general podemos evaluar la siguiente figura que muestra distintos niveles de contraste en función de los colores.

En la figura anterior observamos como de izquierda a derecha aumenta la dificultad de leer el texto. Y esta dificultad aumenta debido a la disminución del contraste entre las letras y el color del fondo.

¿Por qué esto es importante? Para entender el impacto que tiene esto es la inspección con las partículas magnéticas pensemos en los distintos colores de las partículas visibles.

El color de las partículas no afectar en su magnetización y en su capacidad de detectar las discontinuidades pero si impactar en la capacidad el inspector de detectarlas en función del contraste que generen con el fondo. Suponiendo que una partícula roja se aplique sobre un componente de color rojo hará que sea difícil detectarlas para el inspector.

Es por ello que la implementación del blanco contraste en la inspección puede resultar sumamente beneficiosa.

Blanco Contraste: El blanco contraste genera un fondo de alto contraste, de color blanco, para mejorar la probabilidad de detección en el método de partículas magnéticas.

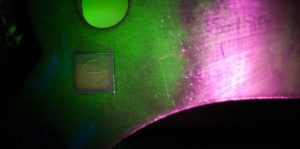

Un ejemplo de aplicación de blanco contraste se puede ver en las siguientes imágenes.

En las figuras anteriores se aprecia claramente el contraste que generan las partículas magnéticas sobre el fondo blanco generado por el blanco contraste.

3. Gaussímetros

El gaussímetro es una herramienta implementada por los inspectores para medir la intensidad de la fuerza de magnetización.

Estos componentes basan su funcionamiento en un sensor de efecto hall. Para entender cómo funcionan estos sensores expliquemos brevemente este efecto.

El efecto hall básicamente es la generación de un campo eléctrico perpendicular al campo magnético que se encuentra dentro de un componente.

Ahora bien, los gaussimetros implementan el sensor para detectar dicho campo eléctrico y este generara un voltaje. Este voltaje será proporcional a la intensidad del campo magnético y por lo tanto se podrá medir mediante el gaussímetro la intensidad del campo en el componente evaluado. Dicha intensidad se mide en la unidad de Gauss [G], el equivalente en el sistema SI es el Tesla [T].

Es sumamente importante que el gaussímetro se encuentre alineado a 90 grados del campo magnético para poder generar la medición correctamente. Otro punto fundamental es que para que el gaussímetro puede realizar una medición es necesario que exista fuga del flujo magnético.

Podemos mencionar que existen dos tipos de gaussimetros que se implementan en los ensayos no destructivos, estos son:

Gaussímetro Analógico

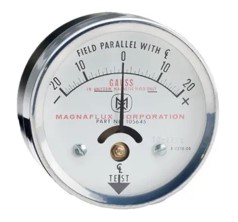

El gaussímetro analógico como bien lo dice su nombre genera los resultados de una manera analógica. En la siguiente figura podemos apreciar este equipo.

Es muy importante que la flecha en la parte inferior del componente se encuentre en dirección a la zona que se quiere evaluar.

Gaussímetro Digital

En el caso del gaussímetro digital estamos hablando de un equipo más moderno, en comparación al analógico. Este brindara un resultado que no dependerá de la capacidad de lectura del inspector además de brindar una precisión mayor (dependiendo del modelo). En la siguiente figura podemos apreciar un gaussímetro digital.

Tal y como se aprecia en la figura anterior el gaussímetro digital tiene una sonda. A diferencia del gaussímetro analógico este equipo toma la lectura mediante la colocación de la sonda en la zona de interés, brindando ciertas ventajas en referencia a la implementación.

La sonda puede ser tangencial o axial, dependiendo de ello la aplicación sobre la superficie varia.

4. Pie Gauge

El pie gauge sirve para garantizar dos condiciones, las cuales son:

- Garantiza que tenemos suficiente fuerza de magnetización en la ubicación de la inspección.

- Identifica la dirección del campo magnético.

En la siguiente figura podemos apreciar un pie gauge.

El componente que se aprecia en la figura anterior está elaborado por un material ferromagnético pero las líneas que se observan en el octágono son de un material diamagnético. Dichas líneas simulan discontinuidades que serán perpendiculares, paralelas y a 45˚ de la aplicación del campo magnético.

5. QQI

Los QQI son indicadores de calidad cuantitativos, se llaman QQI por sus siglas en ingles (Quantitative Quality Indicator).

Estos componentes sirven para indicar con facilidad la direccion del campo magnetico y verificar la intensidad durante la implementacion de la tecnica. Desde un punto de vista práctico son la herramienta mas sencilla. En la siguiente figura podemos ver algunos QQI.

Tal y como se aprecia en la figura anterior podemos observar que existen distintos tipos de QQI. En su superficie tiene discontinuidades artificiales para generar una indicación en función del sentido de la magnetización.

La aplicación de estos componentes requiere que estén en contacto directo con la superficie y es bueno recalcar que los QQI son flexibles por lo que se les permite adaptarse a distintos tipos de superficie.

Los QQI solamente se pueden implementar cuando se utiliza la técnica de magnetización continua y con el método de partículas húmedas.

6. Anillo de Ketos

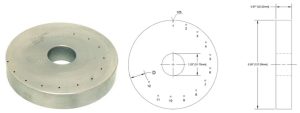

El anillo de Ketos es un patrón que permite verificar la capacidad de penetración de un sistema de partículas magnéticas en un material específico. En la siguiente figura se aprecia el anillo de Ketos y un croquis.

Tal y como se aprecia en la figura anterior el anillo de Ketos consta de 12 agujeros a distintas profundidades a lo largo del anillo. Este patron de verificacion cumple la norma ASTM E1444 – Práctica estandar para pruebas de particulas magneticas.

Este anillo se implementa con corriente circular. Y para ello la magnetización se realiza implementando un conductor central. Esto se puede apreciar en la siguiente figura.

En la figura se aprecia cómo se magnetiza el anillo de Ketos mediante un tubo de cobre que pasa a través del mismo. Esta técnica se llama magnetización por conductor central y será abarcada más adelante.

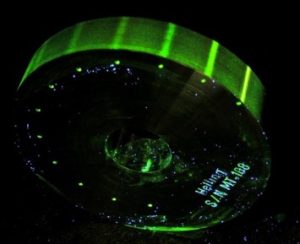

Para verificar el poder de penetración aplicamos la técnica de partículas magnéticas y en este caso en particular partículas fluorescentes, en la siguiente figura podemos observar el impacto de la profundidad.

Tal y como se aprecia en la figura a medida que la profundidad de la discontinuidad aumenta la nitidez de la indicación disminuye significando una disminución de la sensibilidad producto de un menor campo magnético a dicha profundidad.

6.1 Comparación de Técnicas con el Anillo de Ketos

Como ya hemos observado a lo largo de este manual, existen múltiples factores que tendrán un impacto directo en el desempeño de la técnica de partículas magnéticas aplicadas. Ciertamente la selección de la técnica tiene múltiples matices y condicionales que deben ser tomadas en cuenta para desarrollar correctamente un procedimiento de inspección.

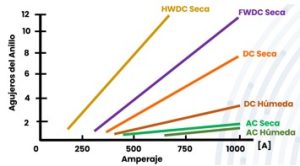

Ahora bien, de una manera general podemos visualizar una comparativa a través de los resultados que ofrecen las diversas técnicas sobre el anillo de Ketos. Para ello evaluemos la siguiente gráfica.

Tal y como se puede apreciar la capacidad de detección de los agujeros del anillo de Ketos no solamente varían en función del tipo de corriente implementada, sino que además el tipo de partícula magnética también tiene un impacto en el desempeño.