- Capítulo 8: Etapas de Partículas Magnéticas

- 1. Selección de la Técnica de Partículas Magnéticas

- 2. Consideraciones de seguridad para el método de partículas magnéticas

- 3. Verificación de condiciones de iluminación

- 4. Verificación de magnetización previa y técnicas de desmagnetización

- 5. Preparación Superficial

- 6. Magnetización del Componentes

- 7. Bloques y estándares de Referencia para Partículas Magnéticas

- 8. Desmagnetización posterior al ensayo

Capítulo 8: Etapas de Partículas Magnéticas

1. Selección de la Técnica de Partículas Magnéticas

La selección del equipo en el método de partículas magnéticas debe considerar por lo menos los siguientes puntos:

- Tipo de partículas. ¿Húmedas o secas?

- ¿Cuáles son los requerimientos de la magnetización? Lineal/Circular. AC/DC.

- ¿Se requiere una inspección portátil o estacionaria?

- ¿Magnetización lineal o circular? ¿Continua o residual?

- ¿Se requiere desmagnetización? ¿Integrada al equipo o separada?

- ¿Cuáles son los requerimientos eléctricos?

- ¿Se requieren accesorios para el equipo?

Evidentemente muchas de estas preguntas se responden tomando en cuenta el componente a evaluar, las condiciones del trabajo y los sistemas de partículas magnéticas que se tengan disponibles.

Con respecto a las etapas del proceso de inspección varía dependiendo de la técnica implementada. Pero de manera general podemos establecer las siguientes etapas.

- Magnetización del componente

- Aplicación de las partículas magnéticas

- Interpretación de los resultados

- Desmagnetización

Ahora bien, aunque estas etapas ciertamente son fundamentales para el método de partículas magnéticas también tenemos que hablar de otras etapas cruciales para desempeñar correctamente el método. Algunas de estas son:

- Verificación de la sensibilidad y concentración correcta de partículas

- Iluminación de la Luz blanca o UV-A

- Selección adecuada de la técnica y/o norma

2. Consideraciones de seguridad para el método de partículas magnéticas

En esta sección hablaremos de consideraciones generales que es recomendable tomar en cuenta para la implementación segura del método de partículas magnéticas. Acotación importante: estas son recomendaciones, en ningún momento se plantea que estos sean procedimientos de seguridad.

Generación de Arco Eléctrico

La generación de un arco eléctrico es una situación de riesgo ya que la chispa que genera dicho arco puede generar daños en la pieza o podría generar el inicio de una llama y en consecuencia un incendio si no se tomas las medidas adecuadas.

Un arco eléctrico en el método de partículas magnéticas se puede generar por un mal contacto o por un nivel de corriente excesivo. En la siguiente imagen se puede apreciar un ejemplo de arco eléctrico.

Polvo de las Partículas Magnéticas

La aplicación de las partículas magnéticas secas genera un polvillo que a pesar de no ser toxico la inhalación debería mantenerse al mínimo. Se recomienda utilizar mascarilla durante la aplicación en largos periodos de tiempo.

Lámparas de Luz Ultravioleta

Las lámparas de luz ultravioleta deberán tener filtros adecuados para evitar cualquier daño a la piel del operador. De lo contrario se pueden generar daños permanentes.

Quemaduras

La aplicación de la corriente eléctrica genera un aumento de temperatura debido a la disipación de la energía eléctrica en forma de calor. Esto resulta en un riesgo al operador si no manipula de manera adecuada las herramientas o las piezas a inspeccionar.

3. Verificación de condiciones de iluminación

Las condiciones de iluminación para la correcta ejecución del método de partículas magnéticas es sumamente importante ya que la capacidad que tenga el inspector de poder visualizar los resultados de la prueba dictaminaran los resultados que serán interpretados, por lo tanto la agudeza visual no se puede ver comprometida por las condiciones de iluminación y para ello se deben tomar en cuenta consideraciones para la iluminación.

3.1 Condiciones de iluminación para partículas visibles

En el caso de la inspección con partículas visibles se requiere de unas condiciones mínimas de visibilidad para que el inspector sea capaz de evaluar efectivamente mediante su agudeza visual.

Como condición mínima se requiere que la superficie tenga al menos 1076 lux en la superficie que está siendo evaluada mediante partículas magnéticas. Para ello se debe implementar un luxómetro que garantice dicha intensidad de luz.

3.2 Condiciones de iluminación para partículas fluorescentes

En el caso de la inspección mediante partículas fluorescentes las condiciones de visibilidad varían con respecto a la inspección de partículas visibles. La distinción se debe a que las partículas fluorescentes deben tener unas condiciones de luz blanca mínimas, la superficie no puede tener una intensidad de luz blanca mayor a 22 lux en la zona evaluada. Esto se garantiza mediante la implementación de un luxómetro.

Por otra parte, se debe utilizar luz ultravioleta para generar la fluorescencia de las partículas. Para ello se implementa las ya mencionadas lámparas de luz ultravioleta.

Para irradiar con luz UV-A adecuadamente se requiere que la superficie evaluada tenga una intensidad de al menos 1000µW/cm2. Para garantizar esto se debe implementar un radiómetro que mida dicha intensidad.

4. Verificación de magnetización previa y técnicas de desmagnetización

Este paso es sumamente importante ya que la presencia de magnetismo residual puede afectar los resultados de la prueba.

Si recordamos lo mencionado anteriormente en este manual el proceso de desmagnetización se puede explicar mediante la curva de histéresis. Lo que se debe hacer es realizar ciclos de la curva con corriente alterna en donde gradualmente se va disminuyendo la intensidad, lo que poco a poco generara una magnetización próxima a cero.

Realizar este proceso previo a la inspección es importante ya que cualquier magnetismo residual previo a la prueba debida a que si el campo magnético residual es más fuerte que el campo magnético inducido no se magnetizara correctamente a la pieza para la prueba ocasionando disminución de la detectabilidad.

4.1 Verificación de magnetización previa o de desmagnetización

Para verificar la presencia de campo magnético en el componente se debe implementar un gaussimetros analógico o digital.

Es importante entender que la verificación de la magnetización no significa que habrá flujo que se escape del componente ya que no necesariamente habrá defectos. Y esto genera un reto para la detección de dicho flujo. Para entender esto, evaluemos la siguiente figura.

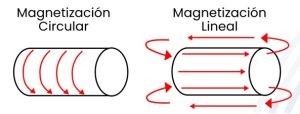

En el caso de la magnetización circular se observa en la figura que las líneas del flujo magnético prácticamente no salen del componente, en el caso de la magnetización lineal el flujo sale por un extremo de la pieza e ingresan en el otro.

La presencia de esas líneas de flujo viajando por fuera del componente permite verificar si el componente se encuentra magnetizado o no.

Para facilitar la detección del flujo magnético se debe magnetizar el componente con una magnetización lineal y posteriormente implementar los gaussimetros para poder detectar la presencia de ese campo de una manera fácil.

Ahora bien, la implementación de los gaussimetros se debe a que muchas veces los estándares, normas o procedimientos tienen un magnetismo residual permisible y la utilización de dichas herramientas permite dar resultados cuantitativos en referencia a los Gauss que tenga dicho campo magnético. Aunque la función principal de esta herramienta es detección y no cuantificación.

Por facilidad se resumirá lo mencionado en los siguientes puntos:

- No hay un método satisfactorio para determinar la magnetización que se encuentra dentro del componente (sin fracturarlo). Es necesario que exista una fuga del flujo para poder determinarlo.

- Se recomienda magnetizar el componente de manera lineal para proceder a la medición.

- Los gaussimetros brindaran resultados cuantitativos para tener un valor del magnetismo residual.

4.2 Técnicas de desmagnetización

Para lograr la desmagnetización del componente se pueden implementar distintas técnicas. Estas pueden ser:

- Corriente Alterna: La desmagnetización con corriente alterna es la más implementada ya que esta corriente cambia su polaridad y además se puede controlar fácilmente el nivel de la corriente.

- Corriente Directa: La implementación de corriente directa también es viable ya que se puede controlar el nivel de la corriente. La desventaja que tiene con respecto a la corriente alterna es que se deberá cambiar la dirección de la magnetización de manera manual.

- Tratamiento térmico: Mediante un tratamiento térmico que sobrepase la temperatura de Curie del material eliminara cualquier campo residual en el componente.

Ahora bien, independientemente de que tipo de corriente se implemente siempre se deberá reducir y cambiar la polaridad de esta para poder reducir el campo residual, esto se sustenta en la curva de histéresis del material.

De una manera general podemos establecer lo siguiente para cambiar la polaridad de la corriente:

- Cambiar la dirección del componente en el campo magnético.

- Cambiar la dirección de la corriente en una bobina.

- Girar la bobina 180 grados.

Por otra parte podemos mencionar lo siguiente para reducir el campo magnético:

- Reducir la corriente de magnetización.

- Alejar la pieza, poco a poco, de la fuente de magnetización.

- Alejar la bobina, poco a poco, de la pieza evaluada.

Cualquier técnica de desmagnetización, sin incluir tratamientos térmicos, implementara una combinación de los 6 puntos mencionados anteriormente.

4.2.1 Desmagnetización mediante bobina y corriente alterna

Se podría decir que esta es la técnica de desmagnetización mas implementado en la industria debido a su facilidad de implementación. La bobina es de fácil implementación y la corriente alterna facilita el trabajo debido a su cambio de polaridad intrínseco.

El cambio de polaridad cumple con el primer requisito para la desmagnetización. El segundo requisito es la disminución progresiva de la intensidad del campo, esto se puede lograr por dos vías:

- Desplazamiento del componente evaluado a través de la bobina hasta alejarse de la misma, mediante un movimiento constante. Dicho movimiento disminuirá constantemente la cantidad de campo que recibirá la pieza.

- Mantener el componente fijo dentro de la bobina y disminuir la corriente que circula por esto mediante un reóstato.

En la siguiente figura podemos apreciar una bobina de desmagnetización.

4.2.2 Desmagnetización mediante corriente directa

La desmagnetización con corriente directa tiene la diferencia de que no hay un cambio de polaridad natural y ya que esto es un requisito para la desmagnetización esto se debe realizar de manera mecánica.

El cambio de polaridad se puede lograr girando la pieza 180 grado o la fuente de magnetización.

La ventaja que tiene la corriente directa es que al tener un mayor poder penetración se suele preferir para componente grandes en los que la desmagnetización con corriente alterna no sea conveniente. Como desventaja podemos mencionar que requiere de un sistema mas complejo si la desmagnetización será automatizada ya que además del reóstato deberá tener un inversor para el cambio de polaridad.

Como recomendación general, la disminución del campo magnético se debe realizar previo a la inversión de la pieza/campo magnético.

4.2.3 Desmagnetización con el Yugo Electromagnético

Como bien sabemos un yugo electromagnético puede resultar una herramienta sumamente útil para aquellas aplicaciones en donde la portabilidad sea crucial.

Y tenemos que pensar que la portabilidad no es solo para la magnetización sino también para la desmagnetización. Es bueno recordar que el yugo puede suministrar corriente directa o alterna (dependiendo de la marca y modelo del yugo).

El yugo podrá ser aplicado en zonas puntuales para reducir el nivel de magnetización que pueda tener una pieza o para piezas muy pequeñas que sea viable desmagnetizar con el yugo.

La aplicación del yugo dependerá si se implementa corriente directa o alterna pero a groso modo seguirá las directrices mencionadas anteriormente.

4.3 Efecto de la orientación de la desmagnetización

Como ya menciono en capítulos previos, la tierra tiene su propio campo magnético. Este campo magnético es muy importante tomar en cuenta para la desmagnetización si se quiere tener los mejores resultados posibles ya que la tierra dejara un magnetismo residual en el componente si la orientación no es la adecuada.

Cuando se desea una desmagnetización total del componente se debe alinear el mismo en una orientación Este – Oeste.

5. Preparación Superficial

La preparación superficial es sumamente importante para obtener buenos resultados en la inspección mediante partículas magnéticas.

Si la superficie tiene algún impedimento para el correcto desplazamiento de las partículas magnéticas esto resultara en una disminución de la sensibilidad de la inspección. Es por ello que la pieza debe ser limpiada correctamente previo a la implementación del método.

Algunos tipos de contaminantes presentes pueden ser: aceites, grasas, arenas, tierra, restos de óxido, partículas varias, entre otras.

Otro motivo que conlleva a una correcta preparación superficial es la posible presencia de partículas o virutas ferromagnéticas que interfieran con la inspección. Estas pueden generar discontinuidades falsas o afectar el resultado de la inspección.

6. Magnetización del Componentes

Como ya hemos observado la magnetización del componente es fundamental para obtener buenos resultados en la inspección. Ahora bien, sabemos que la magnetización varía en función de lo que estemos inspeccionando, para sintetizar las variables que impactan en esta selección podemos ver el siguiente listado.

- Forma del componente a evaluar.

- Tipo de corriente de magnetización.

- Dirección del campo magnético.

- Nivel de amperaje para la corriente.

- Tipo de discontinuidades a detectar.

- Propiedades magnéticas del componente.

Una vez se hayan tomado en cuenta las variable presentadas en la lista anterior debemos tomar una decisión sobre la técnica de magnetización, y la selección de esta tiene que tomar en cuenta una decisión con respecto a cada uno de los puntos listados a continuación.

- Sistema portátil o semiportátil.

- Orientación de la discontinuidad. Magnetización lineal o circular.

- Magnetización continua o residual.

- Selección del tipo de corriente. Directa, Alterna, HWAC o FWAC.

Estas variables influyen en el cómo se procederá a generar la magnetización del componente.

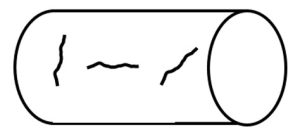

Por otra parte, también debemos recordar que la magnetización del componente no se limita a una sola magnetización sino que podemos implementar distintas técnicas en un solo componente para poder evaluar la totalidad de la pieza evaluada. Un ejemplo lo podemos ver en la siguiente figura.

Si evaluamos el objeto en la figura anterior nos daremos cuenta que con una sola dirección de la magnetización no será suficiente para detectar todas las discontinuidades presentes en el mismo. Es por ello que es muy importante entender el impacto de la magnetización en la prueba de partículas magnéticas.

Cada componente debe ser analizado en profundidad para determinar todas las técnicas de magnetización que se deberían implementar para garantizar una inspección satisfactoria. Aquí es donde un procedimiento verificado y aprobado para la inspección resulta en un apoyo enorme para el inspector.

7. Bloques y estándares de Referencia para Partículas Magnéticas

Sabemos que los ensayos no destructivos requieren de una referencia artificial para evaluar una discontinuidad conocida con algo desconocido y en consecuencia poder dar resultados en función de un criterio de aceptación.

El método de partículas no escapa de la implementación de bloques de referencia. En este caso se implementan básicamente para cumplir dos objetivos.

- Verificar la sensibilidad que posee el sistema de inspección implementado.

- Establecer una correlación entre la respuesta que ofrezca el sistema y la severidad de una discontinuidad.

Como ya hemos observado a lo largo de este manual, hay múltiples factores que tendrán un impacto directo en el resultado de la inspección y por lo tanto implementar bloques de referencia nos brindaran de una manera concreta conocer cómo se desempeña el sistema para unas condiciones conocidas y así interpolarlas a la pieza evaluada.

Por lo tanto, el objetivo de una referencia es monitorear el sistema de inspección para garantizar que posee la sensibilidad deseada y podrá brindar la detectabilidad correcta para el objeto evaluado.

Algunos de los bloques y estándares implementados para el método de partículas magnéticas los podemos ver en la siguiente tabla.

| Nombre | Imagen | Descripción |

|---|---|---|

| MTU-3 |  | El disco se utiliza para probar el rendimiento de los materiales de inspección de partículas magnéticas y el entorno de iluminación que se está utilizando. Tambien para comprobar la sensibilidad de inspeccion. |

| Pie Gauge |  | Garantiza que tenemos suficiente fuerza de magnetización en la ubicación de la inspección. Identifica la dirección del campo magnético. |

| Anillo de Ketos |  | El anillo de Ketos es un patrón que permite verificar la capacidad de penetración de un sistema de partículas magnéticas en un material específico. |

| QQI – Shims |  | Los shims se pueden utilizar para verificar la sensibilidad, visibilidad, dirección y fuerza del campo. |

8. Desmagnetización posterior al ensayo

La desmagnetización posterior a la prueba es importante debido a:

- La magnetización puede interferir con operaciones de maquinado en donde la viruta puede adherirse a los componentes de maquinado y estropear el proceso.

- La magnetización interfiere con la plasma ionizada en los procesos de soldadura.

- Interfiere con componentes dinámicos adhiriéndose a ellos y causando posibles problemas en operación.

- Piezas pequeñas que se encuentren magnetizadas se unirán entre sí.

- La eliminación total de las partículas magnéticas puede ser crucial para procesos de fabricación.